Integrierte Stahlherstellungsprozesse sind stark von stahlproduzierenden Gasen abhängig. Diese dienen als Brennstoff für wichtige nachgelagerte Prozesse wie die Stromerzeugung, das Aufwärmen von Öfen, das Sintering, die Pelletierung und die Kalzinierung. Die Optimierung der Verteilung dieser Gase stellt eine große Herausforderung für integrierte Anlagen dar. Die dynamische und komplexe Natur des Gasverbrauchs führt zu Energieverschwendung durch übermäßiges Abfackeln, erhöhten Kosten und höheren CO2-Emissionen, verschärft durch mangelnde Transparenz und Sichtbarkeit zwischen isolierten Produktionseinheiten.

Integrierte Standorte gewinnen und nutzen Hochofengas (BFG), Koksofengas (COG) und Konvertergas (BOFG) in nachgelagerten Prozessen. Diese Gase werden an Mischstationen mit Erdgas angereichert oder gemischt, basierend auf den Anforderungen der Verbraucher, wie z.B. Heizwert und Zusammensetzung. Kessel erzeugen Dampf, der an verschiedenen Stellen im Werk bei unterschiedlichen Drücken verwendet wird. Gasspeicher bieten aufgrund der hohen Durchflussraten nur begrenzte Speicherkapazitäten. Wenn das Angebot die Nachfrage übersteigt, werden überschüssige Gase abgefackelt und überschüssiger Dampf entlüftet. Die Optimierung der Gas- und Dampfflussraten sowie der Mischungsverhältnisse ist in integrierten Anlagen in der Regel suboptimal und bedarf Verbesserung.

Viridis Dispatch löst diese Herausforderungen durch einen nicht-invasiven Ansatz, der auf die Optimierung der Gas- und Dampferzeugung in integrierten Stahlwerken abzielt. Mithilfe fortschrittlicher künstlicher Intelligenz, wie maschinellem Lernen und evolutionären Algorithmen, simuliert und optimiert dieses leistungsstarke Tool verschiedene Betriebsszenarien, um optimale Verteilungsparameter und Sollwerte zu ermitteln. Ziel ist es, das Abfackeln zu minimieren, die Leistung der nachgelagerten Ausrüstung zu maximieren und die Energieerzeugung zu steigern, wobei gleichzeitig betriebliche und sicherheitsrelevante Einschränkungen berücksichtigt werden.

Herausforderungen für den Kunden:

Hauptmerkmale:

Viridis Dispatch adressiert die Herausforderungen der Industrie bei der Datenerfassung:

Viridis Dispatch maximiert die Effizienz durch die Nutzung der Viridis Suite und industriell gebrauchsfertiger Konnektoren, die eine nahtlose Datenerfassung aus verschiedenen Quellen innerhalb industrieller Komplexe ermöglichen. Es bietet auch ein Software Development Kit zur Erweiterung der Konnektor-Optionen und beinhaltet integrierte Funktionen zur Datenbereinigung.

Kontinuierliche Verbesserung der Gasverbrauchsprognosen mit Echtzeit-Anpassung von Produktionsaufträgen:

Eine der herausragenden Funktionen von Viridis Dispatch ist seine Fähigkeit, die Gasverbrauchsprognosen kontinuierlich zu verbessern, auch bei Anpassungen und Neuplanungen von Produktionsaufträgen. Diese Anpassungsfähigkeit gewährleistet, dass Prognosen genau und zuverlässig bleiben und die dynamische Natur industrieller Produktionsumgebungen berücksichtigen. Durch die Integration von Echtzeitdaten und fortschrittlichen Algorithmen kann Viridis Dispatch Prognosen schnell neu kalibrieren, um Änderungen im Produktionsplan zu reflektieren, was den Gasverbrauch optimiert und Verschwendung reduziert.

Optimierung der Gas- und Dampfverteilung mit fortschrittlichen Prognosemodellen:

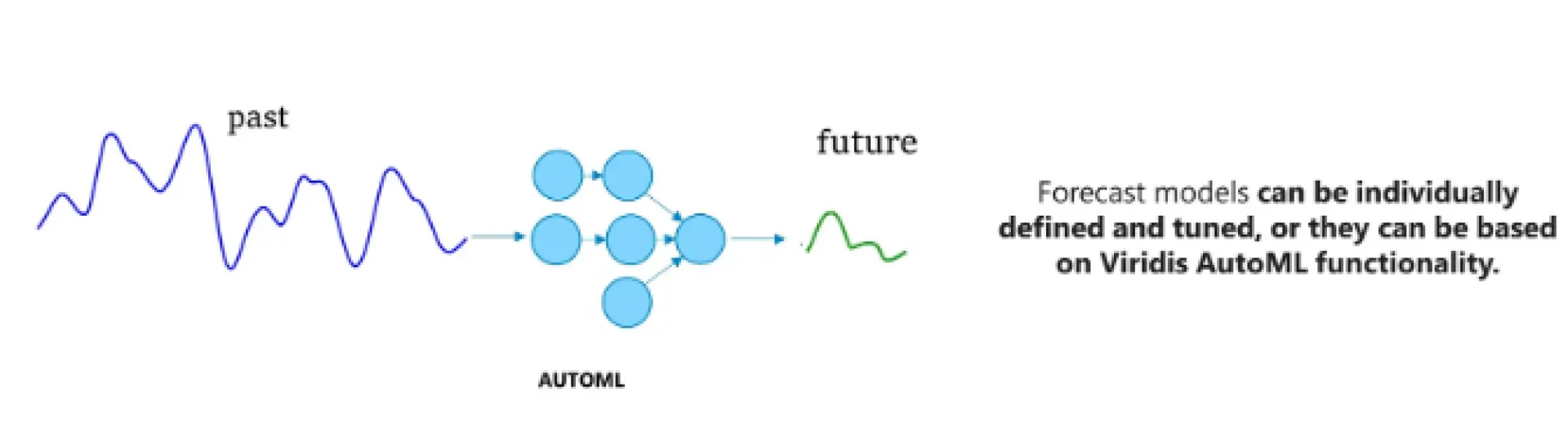

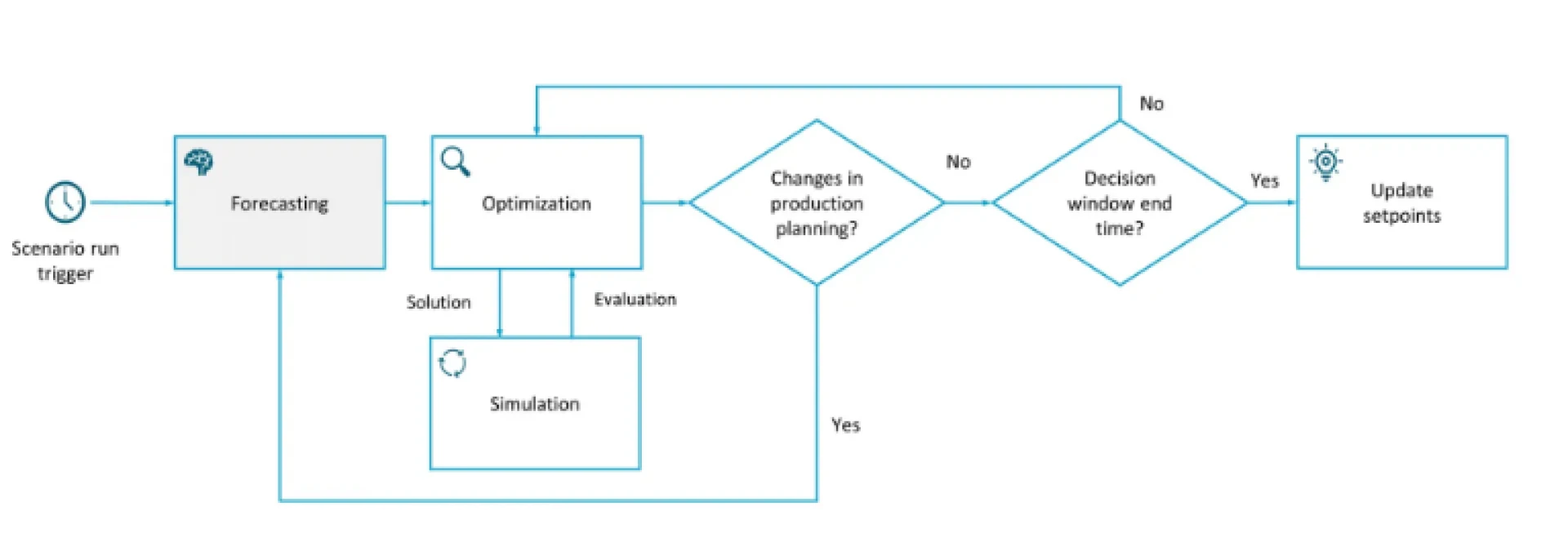

Der erste Schritt bei der Durchführung eines Optimierungsszenarios ist die Bewertung aller konfigurierten Prognosemodelle, die typischerweise Variablen wie die Erzeugung und den Verbrauch von stahlproduzierenden Gasen (Koksofen, Hochofen, Schmelzwerk/Konverter) und Dampf umfassen. Diese Modelle werden mithilfe mehrerer Algorithmen, historischer Daten und kontextbezogener Informationen konfiguriert und trainiert und können individuell definiert und abgestimmt oder auf der Viridis AutoML-Funktionalität basieren. Das Ergebnis des Prognoseprozesses ist eine Reihe von Zeitreihen, die in der dynamischen Simulation verwendet werden und eine präzise und effiziente Gas- und Dampfverteilung sicherstellen.

Steigerung der Betriebseffizienz mit fortschrittlicher Optimierung und Simulation:

Viridis Dispatch bietet konfigurierbare Multi-Objective-Optimierungs- und dynamische Simulationsmechanismen. Diese Mechanismen ermöglichen es Benutzern, Entscheidungsvariablen wie die Gasrückgewinnung (Verbrennen im Abfackelbetrieb oder nicht), den Gasverbrauch der Turbinen, die Anzahl der aktivierten Brenner (und den Gasverbrauch der Kessel) sowie die Art und das Verhältnis der Gasgemische an Mischstationen festzulegen. Zu den Zielen gehören die Maximierung der Stromerzeugung in Turbinen, die Minimierung des Erdgas- und anderer Stützgasverbräuche, die Reduzierung von Brennerwechseln für einen stabilen Kesselbetrieb und die Minimierung von Emissionen und Gasabfackeln.

Effiziente Steuerung mit Empfehlungs- und Closed-Loop-Modus:

Viridis Dispatch definiert Sollwerte für Steuerungsvariablen über den Planungszeitraum, z.B. für die nächsten 60 Minuten. Es arbeitet in zwei Modi, um unterschiedlichen betrieblichen Anforderungen gerecht zu werden:

Individuelle Dashboards und umfassende Szenariohistorie:

Viridis Dispatch bietet die Flexibilität, mehrere betriebliche Ansichten basierend auf den Kundenanforderungen zu konfigurieren. Diese Ansichten werden durch konfigurierbare Dashboards unterstützt, die den Benutzern maßgeschneiderte betriebliche Perspektiven bieten. Darüber hinaus speichert Viridis Dispatch eine vollständige Historie aller Szenarioläufe, sodass Benutzer frühere Läufe auswählen und überprüfen können, um die Leistung und Ergebnisse zu analysieren.