1871: Viele Wurzeln, ein Unternehmen - Carl Eberhard Weiss gründet eine Schmiede

SMS group ist ein weltweit tätiges Unternehmen mit rund 14.500 Mitarbeitern an gut 100 Standorten in mehr als 30 Ländern. Aber wo kommt die Firma eigentlich her? Aus Hilchenbach? Aus Düsseldorf? Und warum ziehen wir 2023 nach Mönchengladbach? Diese Fragen führen weit in die Vergangenheit, zu den unterschiedlichen Wurzeln des Unternehmens.

Im Jahr 1871 gründet Carl Eberhard Weiss eine Werkzeugfabrik in Siegen. Der in der Nähe von Stuttgart geborene Schmied ist damals 30 Jahre alt und lebt erst seit sieben Jahren in der Stadt. Was ihn dorthin geführt hat? Wir wissen es nicht. Aber die Region um Siegen war in dieser Zeit ein Zentrum der Stahlindustrie und des Bergbaus in Deutschland. Anfangs fertigt Weiss für die dort ansässigen Unternehmen verschiedenste Geräte, Werkzeuge, Maschinen und kleinere Fahrzeuge.

Doch man wächst schnell, hat bald die namhaften Unternehmen der Region als Kunden und beliefert früh auch Firmen außerhalb Deutschlands. Vor allem seine Söhne Carl und Ernst Heinrich Weiss forcieren das Wachstum auch durch die Übernahme anderer Firmen in der Region. So steigt man 1927 in den zukunftsträchtigen Bau von Walzwerken ein und verlegt die Zentrale von Siegen nach Hilchenbach. In den 1930er Jahren übernimmt die dritte Generation das Ruder. Bernhard Weiss gibt dem Unternehmen einen Namen, unter dessen Kurzform man es im Siegerland heute noch kennt: Siemag.

Wurzeln in Luxembourg, Mönchengladbach und Düsseldorf

Carl Eberhard Weiss ist nicht der einzige Jungunternehmer in dieser Zeit. Bereits 1870 gründet ein Mann namens Eugène Muller in Luxembourg eine Kesselfabrik. 20 Jahre später übernimmt ein tatkräftiger Ingenieur das Unternehmen. Sein Name: Paul Wurth. Die Firma spezialisiert sich zunächst auf den Brückenbau. In den 1950er Jahren erschließt man ein neues Geschäftsfeld: den Bau von Hochöfen.

In Mönchengladbach gründen 1872 die Brüder Michael und Peter Meer eine Maschinenfabrik und Eisengießerei. Zunächst fertigt das Unternehmen Kompressoren, Pumpen und Dampfmaschinen, aber bald gehören auch Nahtlos-Rohrwalzwerke zum Lieferprogramm. 1926 übernimmt der Mannesmann-Konzern die Firma und benennt sie in Maschinenfabrik Meer um.

1901 beginnt in Düsseldorf die Geschichte von „Schloemann“. Der Gründer Eduard Schloemann war damals schon 61 Jahren alt. Anders als die Firmen von Weiss, Paul Wurth oder der Brüder Meer ist „Schloemann“ ein reines Konstruktionsbüro ohne eigene Fertigung. Man spezialisiert sich früh auf den Pressen- und Walzwerksbau und wird in den 1920er Jahren Teil des deutschen Maschinenbauunternehmens MAN.

Weltmarktführer mit 3 Buchstaben: SMS

Der Name SMS erblickt 1973 die Welt, als Siemag und Schloemann sich zur Schloemann-Siemag AG zusammenschließen. Oder kurz: SMS. Heinrich Weiss, dem Ur-Enkel von Carl Eberhard Weiss, ist damals klar, dass die Siemag allein international nicht konkurrenzfähig sein würde. Und setzt den Wachstumskurs auch in den folgenden Jahren fort. 1999 kommt die „Meer“ dazu. Sie war Teil der Metallurgiesparte von Mannesmann und ist zukünftig vor allem für Lang- und Schmiedeprodukte zuständig. Zum Komplettanbieter fehlt jetzt nur noch die Eisenerzeugung. Diese Lücke schließt man ab 2012 und übernimmt nach und nach die Anteile an Paul Wurth.

Das war – ganz in Kürze – die Geschichte des Unternehmens SMS. Es fehlen in dieser Geschichte viele klangvolle Marken, die im Lauf der Zeit durch Fusionen und Übernahmen hinzugekommen sind wie Concast, Demag, Eumuco, Hasenclever, Mevac oder Sack. Und es ist eine fast rein deutsche Geschichte, ohne die internationalen Unternehmen und Standorte, die uns heute genauso ausmachen. Um diese Geschichte wird es in Teil 2 unserer Serie gehen.

1904: Globale Reichweite und lokale Expertise - Wir liefern das erste Walzwerk nach China

1904 geht eine außergewöhnliche Bestellung in Dahlbruch ein: die Hanyang Iron & Steel Works aus der Nähe von Shanghai bestellen ein Blockwalzwerk. Wie hatte man in mehr als 10.000 Kilometer Entfernung von einem deutschen Walzwerksbauer gehört? Wie wurde miteinander kommuniziert? Haben Mitarbeiter aus dem Siegerland den Transport nach China begleitet oder die Anlage vor Ort montiert? Das wissen wir leider alles nicht. Bekannt ist nur, dass die Duo-Reversieranlage bis in die Mitte der 1960er Jahre in Betrieb bleibt und unseren guten Ruf in China begründet.

Schon acht Jahre früher, im Jahr 1896, hatte SMS einen ersten Standort im Ausland eröffnete: in Riga, das damals zum russischen Reich gehörte, entstand ein Büro mit eigener Fertigung. Allerdings hatte man mit der Investition kein Glück. 1904 brannte das Werk ab. Es wurde zwar umgehend wiederaufgebaut, doch gingen die Maschinen kurz darauf während des Ersten Weltkriegs verloren. In der Folge erfolgten Vertrieb, Konstruktion und Abwicklung der Aufträge fast ausschließlich aus Deutschland heraus.

Dennoch nahm man auch damals Einflüsse von außen auf. So erkannte der Inhaber Bernhard Weiss in den 1950er Jahren, dass die US-Amerikaner technisch überlegen waren und schloss Lizenzverträge mit amerikanischen Walzwerksbauern ab. So profitierte man gerade im Bereich des Flachwalzens von ihrem Know-how und konnte die deutsche Konkurrenz hinter sich lassen. Gleichzeitig profitierten die Lizenzpartner von Verbesserungen durch unsere Ingenieure.

1970er: Erste Schritte zu einer globalen Organisation

Weil das Geschäft ab den 1970ern immer internationaler wurde entschied sich SMS, mit eigenen Mitarbeitern in den wichtigsten Märkten präsent zu sein. Den Anfang machten die USA. Dort hatte Schloemann schon Ende der 1920er Jahre ein Büro in Pittsburgh gegründet. Pittsburgh wurde in den 1980er Jahren auch Sitz der amerikanischen SMS-Gesellschaft. Anfang der 2000er Jahre übernahm man die Firma Millcraft und legte damit den Grundstein für das umfangreiche Servicegeschäft in den USA.

Der Schritt nach Indien und China folgte in den 1990er Jahren. Hier geht SMS zunächst oft Joint Ventures mit lokalen Unternehmen ein, um auf diesen Märkten Fuß zu fassen. Die Anfänge ist teils bescheiden: So startet SMS India 1994 mit dreizehn Mitarbeitern. An anderen wichtigen Standorten wie Italien etabliert sich SMS vor allem durch Übernahmen. So liegen die Wurzeln unserer beiden wichtigsten Standorte in Tarcento und Mailand in traditionsreichen Unternehmen wie S.I.M.A.C. beziehungsweise Innocenti und Innse.

Globale Arbeitsteilung

Heute, mehr als ein Jahrhundert nach der außergewöhnlichen Bestellung aus Shanghai, ist SMS ein global aufgestelltes Unternehmen mit rund 100 Büros und Werkstätten in 30 Ländern. Sechs von zehn Mitarbeiterinnen und Mitarbeitern sind außerhalb Deutschlands beheimatet – an der Spitze stehen hier Indien, China und die USA. Diese internationale Präsenz spiegelt sich auch im Umsatz wider. So wurden 2022 fast 70% des Umsatzes außerhalb Europas erwirtschaftet.

Die Zeiten, in denen Projektierung, Konstruktion und Abwicklung von Aufträgen allein aus Deutschland erfolgten, sind lange vorbei. Heute hat SMS seine Organisation ganz auf Kundennähe und die Kompetenzen vor Ort umgestellt. Die fünf Regions Americas, Europe, China, Italy/Middle East/Africa, and India/Asia Pacific sind für Vertrieb, Abwicklung und Services in ihren jeweiligen Ländern verantwortlich. Dadurch sind wir nah am Kunden, um für sie Mehrwert zu schaffen und Chancen für ihr Wachstum zu entwickeln.

Unterstützt werden die Kolleginnen und Kollegen in den Regions von unseren weltweiten CoEs (Centers of Excellence) für Produkte und für Dienstleistungen sowie den CoEs für Implementation und Supply Chain. Die CoEs bündeln das Know-how und Fachkompetenzen für ihren jeweiligen Bereich, also etwa Metallurgie, Langprodukte, Elektrik und Automation oder Digitalisierung. So gelingt es uns, für unsere Kunden die besten Lösungen zu entwickeln. Auch die CoEs sind längst international aufgestellt. So sitzen die Experten für Flachwalzwerke nicht mehr nur in Hilchenbach sondern auch in Pittsburgh, Gurugram, Wuhan oder Mailand.

Diese Entwicklung hat in den letzten Jahren nicht nur unsere Zusammenarbeit verändert – auch die Art und Weise, wie wir miteinander kommunizieren. Logisch also, dass bei SMS intern überwiegend auf Englisch kommuniziert wird. Eine gemeinsame Sprache hilft uns, international an einem gemeinsamen Ziel zu arbeiten: der richtige Partner zu sein für anspruchsvolle Projekte.

1952: Der Partner für Megaprojekte - Wir bauen das erste integrierte Stahlwerk in Indien

In den vergangenen Monaten erhielt SMS zwei Aufträge von H2 Green Steel und ThyssenKrupp Steel, die mit einem Umfang von jeweils über einer Milliarde die größten der Unternehmensgeschichte sind. Solche Megaprojekte erfolgreich zu managen, gehört seit vielen Jahrzehnten zu unseren Kernkompetenzen.

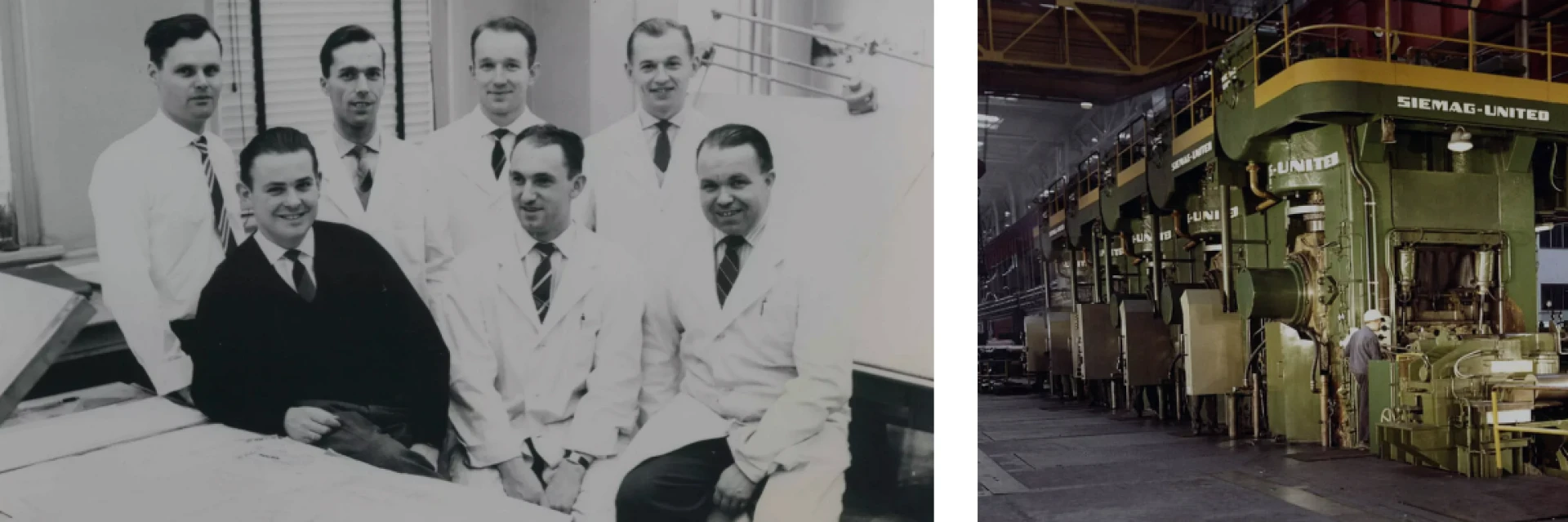

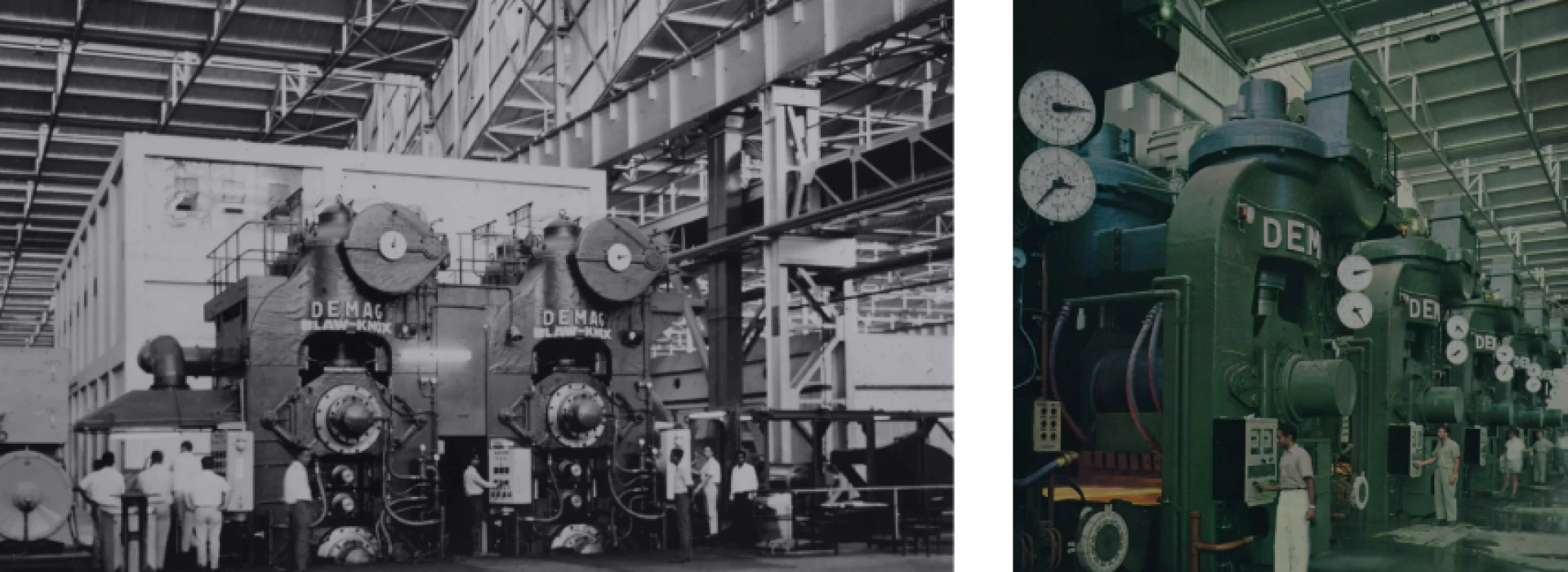

1952: Fünf Jahre nach der Unabhängigkeit will Indien eine eigene Stahlindustrie aufbauen, um auch wirtschaftlich selbständig zu werden. Die Anlagen für das erste integrierte Hüttenwerk sollen Unternehmen aus Deutschland liefern. Die deutsche Regierung unterstützt das Projekt nach Kräften und finanziert große Teile über Kredite im Rahmen der Entwicklungshilfe. Den Auftrag erhält ein Konsortium, zu dem mit der Siemag, Mannesmann-Meer, der Demag AG oder der Maschinenfabrik Sack auch mehrere Unternehmen gehörten, die heute die SMS group bilden. Das SAIL-Hüttenwerk in Rourkela wird zur Keimzelle der indischen Stahlindustrie, die heute mit einer Produktion von rund 125 Millionen Tonnen pro Jahr die zweitgrößte der Welt ist.

Für viele Mitarbeiter der Unternehmen gehörte das Projekt wahrscheinlich zu den spannendsten Kapiteln ihrer Berufskarriere. Sie bleiben oft mehr als ein Jahr an einem Ort, der für sie damals fast am anderen Ende der Welt lag. Die Mitarbeiterzeitschrift der Siemag berichtet von der langen Reise von Hilchenbach nach Rourkela per Flugzeug und Bahn, der Hitze, dem tropischen Klima und von Sprachproblemen, aber auch von den „schönen und schmackhaften Gerichten“ der indischen Küchen. Zur Freizeitgestaltung hatten die deutschen Unternehmen unter anderem ein Freiluftkino, ein Schwimmbad und einen Fußballplatz eingerichtet.

The project company

Das Megaprojekt in Rourkela war sicher aufgrund der Größe und der Dauer von mehr als zehn Jahren etwas ganz Besonderes, aber doch keine absolute Ausnahme. Zu den frühesten internationalen Wegmarken gehören die Lieferung des ersten Walzwerks nach China im Jahr 1904 oder der Auftrag von Alcoa aus den USA für das damals größte Aluminium-Walzwerk im Jahr 1928. In den 1930er Jahren gibt es Großaufträge aus Frankreich und der Sowjetunion, in den 1960 und 70er Jahren realisiert SMS große Turnkey-Projekte etwa in Brasilien, Venezuela oder Nigeria.

Großprojekte in China

Ein Meilenstein auf dem Weg zum Weltmarktführer im metallurgischen Anlagenbau sind die beiden Großprojekte in Wuhan und Baoshan in den 1970er und 80er Jahren. Die chinesische Regierung will damals im Zuge der Modernisierungspolitik eine eigene Flachstahlproduktion aufbauen und damit der einheimischen Wirtschaft einen Anschub geben. Ihr Verhandlungspartner bei SMS ist Heinrich Weiss, der erst seit kurzem an der Spitze des Unternehmens steht. Er sieht die riesigen Potentiale in dem bis dahin für ausländische Firmen fast unzugänglichen Markt und ist bereit, die wirtschaftlichen Risiken in Kauf zu nehmen. Der Mut zahlt sich aus: die beiden Aufträge zeigen nicht nur, dass man solche Großprojekte stemmen kann, sondern belegen auch, dass SMS technologisch an der Spitze steht. Und sie sind der Grundstock für viele weitere Aufträge in den folgenden Jahrzehnten.

Das Großprojekt bei Baosteel umfasst die Lieferung einer Warmbreitbandstraße und eines Kaltwalzwerks und ist für fast drei Jahrzehnte der größte Auftrag des Unternehmens. Während der Abwicklung verbringen einige hundert SMS-Mitarbeiterinnen und Mitarbeiter mit ihren Familien zum Teil mehrere Jahre vor Ort. Sie installieren dort fast 100 Tonnen an Komponenten und nehmen die Anlagen erfolgreich in Betrieb. Im Gegenzug kommen während des Baoshan-Projekts über 1.600 chinesische Mitarbeiter zur Überwachung der Fertigung oder für Trainings nach Deutschland.

1989: Wir haben die CSP ® Technologie erfunden

Ein Unternehmen kann 150 Jahre lang existieren, ohne zu innovieren? Natürlich nicht. Deshalb werfen wir in dieser Episode einen Blick auf einige unserer Erfindungen, die die Welt der Metalle verändert haben. Und wir geben einen Einblick, wie wir an Innovationen für die Welt von morgen arbeiten.

Es ist Sommer 1989, mitten in den Maisfeldern am Rande der kleinen amerikanischen Stadt Crawfordsville, wenn SMS und Nucor sich zusammenschließen, um Geschichte zu schreiben: Sie setzen das erste dünnbrammenkontinuierliche Stranggießwerk in Betrieb. Die neu entwickelte trichterförmige Kupferform und die optimierte getauchte Einlaufdüse machen das "Netzstranggießen" möglich. Die Brammen mit nur 50 Millimetern Dicke durchlaufen einen kurzen Tunnelofen, bevor sie in einem Fertigungsstraßenwalzwerk direkt auf ihre Endmaße gewalzt werden. Als Ergebnis sind die energieintensiven Prozesse des Wiederaufwärmens und Vorwalzens der Brammen nicht mehr notwendig. Der Name dieser neuen Technologie? Kompaktstranggießverfahren, oder kurz CSP®.

Zu dieser Zeit waren bereits sechs Jahre seit dem Geistesblitz des Erfinders vergangen. Der Weg zur Marktreife eines Produkts ist jedoch lang. 1985 errichtet SMS in völliger Geheimhaltung eine Versuchsanlage in ihrer eigenen Gießerei in Kreuztal, um diesen neuen Prozess zu erproben. Doch den ersten Kunden für das revolutionäre Fabrikkonzept zu finden, erweist sich ebenso schwierig. Alle etablierten Stahlhersteller lehnen die Idee ab, bis sich das amerikanische Unternehmen Nucor entscheidet, ein Risiko einzugehen. Und dieser mutige Schritt zahlt sich aus: Trotz der Stagnation des US-Stahlmarktes ist das Werk von Anfang an wirtschaftlich erfolgreich, dank seiner niedrigen Herstellungskosten.

Jede neue CSP-Anlage bringt eine weitere Verbesserung der Technologie mit sich. Innerhalb kurzer Zeit stellen die CSP-Kunden Bänder für die Automobilindustrie, hochfeste Gitter und Rohrstähle her. Gleichzeitig erweitern wir unser Produktsortiment um ultradünne (bis zu 0,8 Millimeter) und dicke (bis zu 25,4 Millimeter) Bänder. Der letzte Schritt in der Entwicklung dieser Technologie ist das ®®CSP Nexus®, das noch höhere Produktivität, größere Flexibilität und die Möglichkeit bietet, warmgewalzte Bänder klimaneutral herzustellen.

Concast bedeutet Kontinuierliches Gießen.

Die CSP-Technologie wäre undenkbar ohne die Entwicklung des zuvor stattgefundenen Verfahrens des kontinuierlichen Gießens – eine weitere Erfindung aus der SMS-Familie. Die erste industrielle Anlage für kontinuierliches Gießen von Stahl mit oszillierender Form wurde in den 1950er Jahren vom amerikanischen Metallurgen Irving Rossi entwickelt. Im Gegensatz zum bis dahin üblichen Verfahren, bei dem geschmolzenes Metall in feste Formen gegossen wurde, ermöglicht das kontinuierliche Gießen von Stahl zur Herstellung von Platten oder Blöcken erheblich höhere Produktivitäts- und Qualitätsniveaus. Dies betrifft nicht nur den Gießprozess selbst, sondern auch das Warmwalzen, da die zuvor üblichen Blockstranggießanlagen und Blockwalzwerke nicht mehr erforderlich sind.

1954 gründete Rossi die Concast AG, eine Abkürzung für "Continuous casting", in Zürich, Schweiz. Bereits 1956 unterzeichneten Concast und Schloemann eine Kooperationsvereinbarung. 1969 übernahm das in Düsseldorf ansässige Unternehmen die Mehrheitskontrolle über Concast. Als Pioniere auf diesem Gebiet bieten wir bis heute die breiteste Palette von Lösungen für die Technologie des kontinuierlichen Gießens an. Dazu gehören beispielsweise Brammen mit einer Dicke zwischen 50 und über 500 Millimetern und Rundblöcke mit einem Durchmesser von 1.000 Millimetern.

Die nahtlose Revolution

Selbst heute ist das nahtlose Rohr untrennbar mit dem Namen "Mannesmann" verbunden. Im Jahr 1885 präsentieren die Brüder Reinhard und Max Mannesmann ihre Lösung, die Querwalzen und Pilgern kombiniert und somit die Herstellung von nahtlosen Rohren ermöglicht. Die Maschinenfabrik Meer liefert ihre erste nahtlose Rohrwalzmaschine im Jahr 1923 aus. Von 1926 bis 1999 gehört die "Meer", wie sie genannt wird, zur Mannesmann-Gruppe und ist somit direkt an der Weiterentwicklung und Verbesserung des Rohrherstellungsprozesses beteiligt.

Im Jahr 2003 bringt SMS ihre PQF® (Premium Quality Finishing) Technologie auf den Markt. Sie wurde entwickelt, um hochwertige Produkte effizient und zuverlässig herzustellen, sei es hochlegierte Stahlrohre oder besonders präzise Rohre mit dünnen Wänden. Da während der Produktion weniger Material verwendet wird, ist der Ausbeute höher als bei herkömmlichen Lösungen. Da nur eine geringe Menge an Wiederaufheizen während des Walzprozesses erfolgt, verringert PQF auch den Kohlenstoff-Fußabdruck der nahtlosen Rohrproduktion.

Wie das Bell-Less-Top-System die Hochofentechnologie transformierte

Unter all den vielen Innovationen, die von Paul Wurth entwickelt wurden, ist das Bell-Less-Top-System (BLT) eines der herausragenden. Anfang der 1970er Jahre bietet es die Lösung für eines der größten Probleme der Stahlindustrie: Auf der einen Seite strebte die Industrie nach größeren und produktiveren Hochöfen, musste jedoch gleichzeitig akzeptieren, dass dies mit dem traditionellen schweren Hochofendach nicht möglich war. Viele Unternehmen versuchten, dieses Problem zu lösen, aber die brillanten Köpfe bei Paul Wurth fanden schließlich die ideale Lösung: das Bell-Less-Top-System. Mit diesem revolutionären Konzept wird das Glockensystem durch eine drehbare Rinne ersetzt, die eine kontinuierliche Beladung ermöglicht und den Bedienern die präzise Positionierung des Beladungsmaterials im Hochofen ermöglicht.

Die erste Installation des Systems im Hochofen Nummer 4 bei Thyssen in Duisburg-Hamborn im Januar 1972 beeindruckte selbst die Skeptiker. Das glockenlose Dach hatte einen enormen Einfluss auf die Entwicklung von Paul Wurth und auf die Industrie insgesamt, da es weltweit den Bau größerer Hochöfen mit wesentlich höherer Produktivität ermöglichte. Das System wurde später in mehr als 800 Hochöfen weltweit installiert. Und heute ist diese außergewöhnliche Technologie mit dem BLTXpert, dem Bell-Less-Top-Leistungs- und Zustandsüberwachungssystem, Teil der digitalen Zukunft der Eisenproduktion.

Innovation ist Teil unserer DNA

Die oben genannten Beispiele zeigen: Die Erkundung neuer Technologien und die enge Zusammenarbeit mit unseren Kunden, um Geschichte neu zu schreiben, liegen in unserer Unternehmens-DNA.

Dennoch gibt es nicht nur eine Quelle der Innovation. Neben den individuellen Wünschen und Bedürfnissen der Kunden inspirieren uns natürlich auch große gesellschaftliche, wirtschaftliche und technische Trends. Zu den wichtigsten Treibern gehören jetzt die Digitalisierung und grüne Metalle. Deshalb ist unsere Mission #turningmetalsgreen auch eine logische Konsequenz der Transformationsphase, die die gesamte Metallindustrie derzeit im Kampf gegen den Klimawandel durchläuft. Die Tatsache, dass unsere Kunden grüner und nachhaltiger werden müssen, ist es, was uns antreibt, innovative Technologien zu entwickeln, die die Grenzen des Möglichen überschreiten. Denn wir sind ein wesentlicher Akteur dieser Transformation.

Wir innovieren auf vielen Ebenen. Unsere Forschungs- und Entwicklungsabteilung spielt dabei eine entscheidende Rolle. Interdisziplinäre Teams entwickeln neue Anlagen, Technologien und Prozesse und nutzen dabei neueste Tools und Methoden wie Strukturanalysen, Strömungsmechanik, dynamische Simulationen oder virtuelle und erweiterte Realität. Sie arbeiten eng mit universitären und nicht-universitären Forschungseinrichtungen zusammen.

Natürlich geht Innovation nicht ohne Investitionen: Im letzten Jahr flossen mehr als 129 Millionen Euro in den Bereich Forschung und Entwicklung. Das im Jahr 2023 gegründete Innovationszentrum bringt unsere Forschungsarbeit erneut auf das nächste Level. Hier lautet das klare Ziel, Innovationen schnell zur Marktreife zu bringen, um entscheidende Fortschritte bei der Dekarbonisierung der Metallindustrie zu erzielen.

Es braucht noch etwas, um Innovation voranzutreiben: Mut. Im Jahr 1985 war der Bau einer CSP-Pilotanlage mit erheblichen finanziellen Risiken verbunden. Das gleiche gilt heute. Wenn im März 2023 der Grundstein für das Batterierecyclingwerk von Mercedes-Benz gelegt wird, stellt dies die erste große Bestellung für unser Joint Venture Primobius dar. Die Entwicklung der Technologie wäre ohne Tests in der Pilotanlage in Hilchenbach nicht machbar gewesen.

Was sind die nächsten großen Innovationen? Wir glauben, dass es EASyMelt ist. Die stromunterstützte Synthesegas-Schmelze ist eine Alternative zur Direktreduktion und soll die Dekarbonisierung bestehender integrierter Stahlwerke beschleunigen. Im Jahr 2023 haben wir eine Absichtserklärung mit Tata Steel unterzeichnet, um unsere innovative EASyMelt-Technologie in einem Hochofen in Indien umzusetzen. Es ist durchaus möglich, dass die nächste revolutionäre Technologie in Jamshedpur, Indien, entsteht.

QUELLEN:

Muitas raízes – uma empresa - SMS group GmbH (sms-group.com)

1904: Nós fornecemos nosso primeiro laminador para a China - SMS group GmbH (sms-group.com)

Um parceiro para megaprojetos - SMS group GmbH (sms-group.com)

Soluções pioneiras - SMS group GmbH (sms-group.com)